-

2025年6月,海文自控与业主正式签署GDS可燃与有毒气体监测系统和SIS安全仪表系统新建项目合作协议。

-

2025年4月,海文自控与山东某氯化工企业正式签署氯化工艺DCS自控系统和SIS安全仪表系统升级项目合作协议。

-

2025年3月,海文自控与江西某建材行业领军企业正式签署速凝剂车间智能化生产体系建设项目战略协议。

-

2025年1月,海文自控与山东某氯化工企业正式签署氯化工艺全流程自控系统升级项目合作协议。

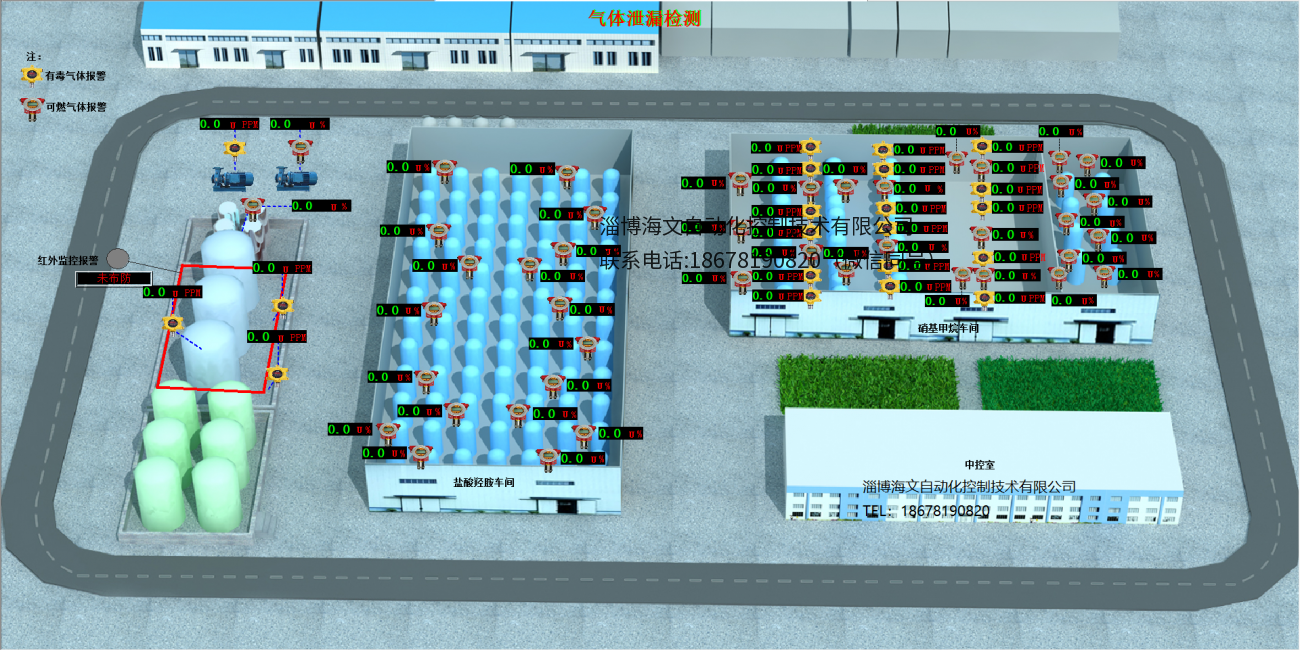

GDS可燃与有毒气体监测系统应用实例

GDS可燃与有毒气体监测系统应用实例

根据安监总管三〔2014〕116号文件:

化工安全仪表系统(SIS)包括安全联锁系统、紧急停车系统和有毒有害、可燃气体及火灾检测保护系统等。安全仪表系统独立于过程控制系统(例如分散控制系统等),生产正常时处于休眠或静止状态,一旦生产装置或设施出现可能导致安全事故的情况时,能够瞬间准确动作,使生产过程安全停止运行或自动导入预定的安全状态,必须有很高的可靠性(即功能安全)和规范的维护管理,如果安全仪表系统失效,往往会导致严重的安全事故。可燃与有毒气体监测系统是属于安全联锁系统,依据GBT 50493-2019标准需上GDS系统机柜或者采用专用的可燃与有毒报警控制器来实现。

一、GDS可燃与有毒气体监测系统工作原理

GDS(Gas Detection System,气体检测系统)可燃与有毒气体监测系统通过安装在不同位置的传感器,实时监测生产环境中的气体浓度。当传感器接触到目标气体时,会发生特定的化学反应或物理变化,从而产生电信号。这些电信号经过处理后,可以转化为气体浓度的数值,并与预设的安全阈值进行比较。一旦发现气体浓度超过安全范围,系统便会立即触发报警机制,提醒操作人员采取相应措施。这一过程基于先进的传感技术和数据处理技术,确保了监测的准确性和及时性。

二、GDS可燃与有毒气体监测系统

GDS可燃与有毒气体监测系统可以根据监测对象、安装方式、检测原理等多种方式进行分类:

按监测对象分类:可分为可燃气体监测系统和有毒气体监测系统。具体产品包括但不限于甲烷气体报警器、丙烷气体报警器、液化气气体泄漏报警器等可燃气体报警器,以及环氧乙烷报警器、氟化氢报警器、二氧化硫气体检测仪等有毒气体报警器。

按安装方式分类:可分为固定式气体监测系统和便携式气体监测系统。固定式系统通常安装在特定位置,持续监测周围环境;便携式系统则便于携带,适用于临时监测或移动作业。

按检测原理分类:气体传感器可以采用电化学、红外、催化燃烧、半导体等多种原理进行气体检测。不同原理的传感器适用于不同种类的气体和不同的应用场景。

三、GDS可燃与有毒气体监测系统选型

在选择GDS可燃与有毒气体监测系统时,需要考虑以下因素:

监测环境:了解监测环境的温度、湿度、压力等条件,以及可能存在的气体种类和浓度范围。

监测要求:根据安全标准和规范,确定监测的灵敏度、响应时间、报警方式等要求。

系统性能:选择高精度、高可靠性、易于维护和校准的系统,以确保长期稳定运行。

成本效益:综合考虑系统的购置成本、运行成本和维护成本,选择性价比高的产品。

四、GDS可燃与有毒气体监测系统应用

GDS可燃与有毒气体监测系统广泛应用于石油、化工、制药、冶金等工业领域,以及环保和人员健康保障方面。具体应用包括:

石油化工:监测生产装置及辅助设施内的可燃气体和有毒气体,防止火灾和中毒事故。

化工制药:监控生产环境中的有害气体浓度,确保生产安全。

冶金行业:在高温、高压环境下监测气体安全,预防爆炸和中毒事故。

环保领域:监测废气排放浓度,帮助企业优化生产工艺,减少污染排放。

人员健康保障:在地下矿井、隧道等密闭空间内监测有毒气体浓度,保障工作人员安全。

五、GDS可燃与有毒气体监测系统安装和使用注意事项

GDS可燃与有毒气体监测系统的安装需要注意以下几点:

安装位置:根据监测气体的密度和风向等因素,选择合适的安装位置。对于轻于空气的气体,探测器应安装在泄漏源的上方;对于重于空气的气体,则应安装在较低位置。

环境要求:安装位置应避免阳光直射、高温高湿等不利环境,以免影响传感器的检测精度。

预留空间:应预留足够的空间便于仪器前后门开启、接线调试等操作。

布线规范:按照相关标准和规范进行布线,确保信号传输的稳定性和可靠性。

GDS可燃与有毒气体监测系统的使用需要注意以下几点:

正常操作:使用过程中应严格按照操作规程进行操作,避免误操作导致系统故障或误报警。

定期维护:定期对系统进行维护保养,包括清洁传感器、检查线路连接等,以确保系统正常运行。

定期校准:传感器需要定期校准以确保检测数据的准确性。校准周期应根据使用环境和传感器性能确定。

应急处理:一旦系统发出报警信号,应立即采取相应措施进行处理,防止事态扩大。同时应记录报警时间和处理情况以备后续分析。

培训人员:对操作人员进行培训,使其了解系统的基本原理、操作方法和应急处理流程,提高应对突发事件的能力。

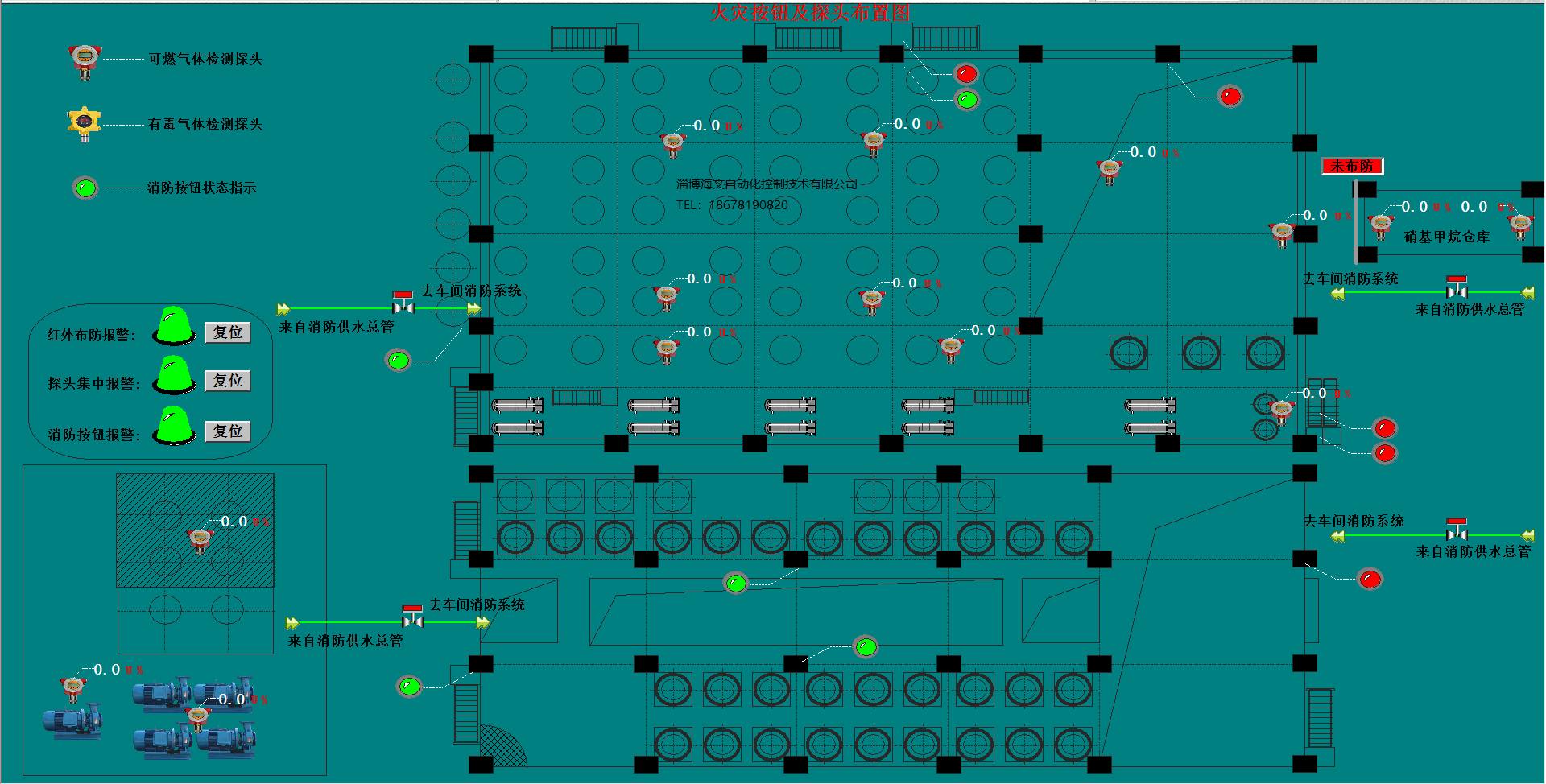

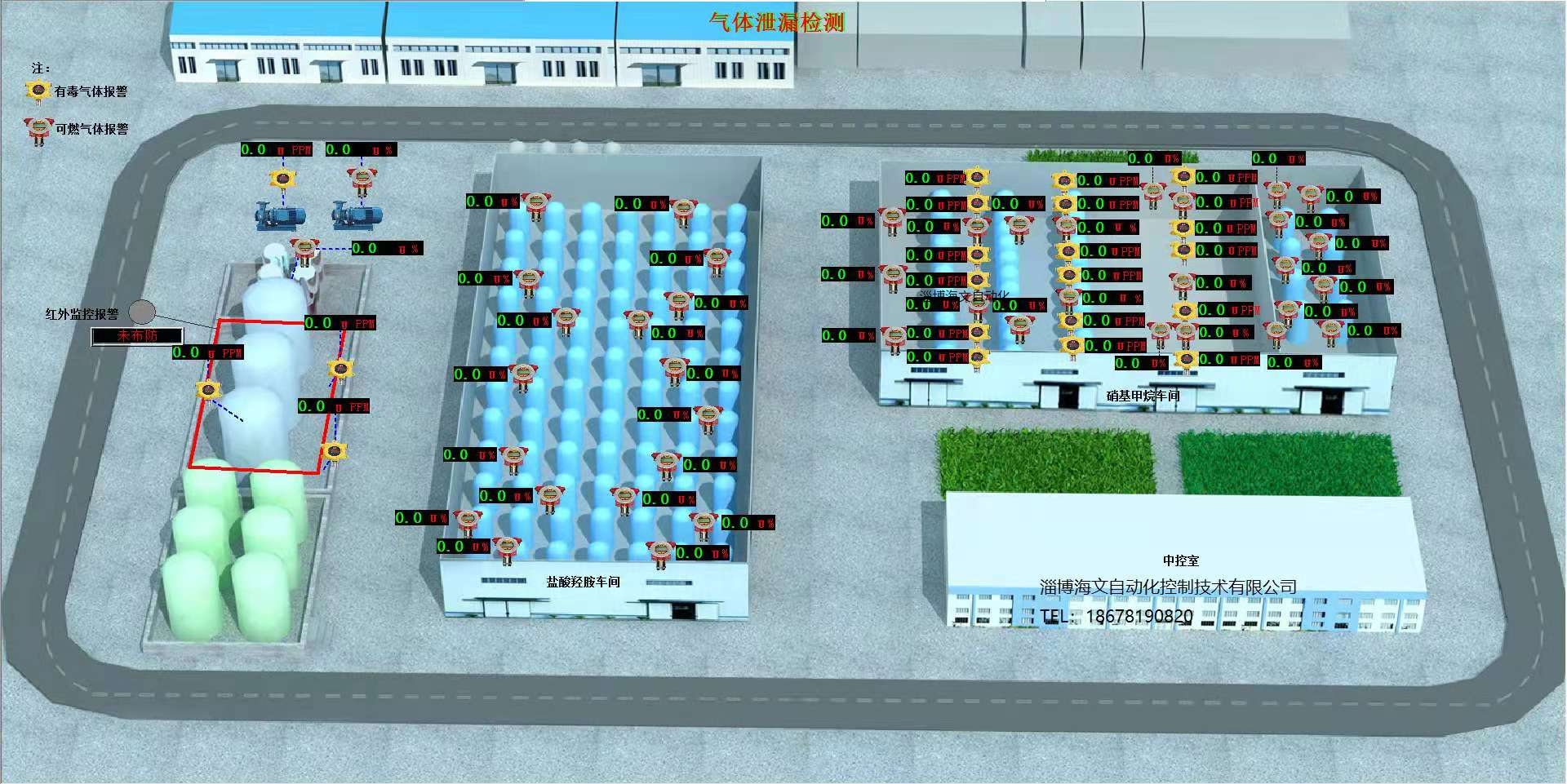

下面工艺流程包含有毒气体探头和可燃气体探头数据集中监测、记录、报警、查询。同时引入罐区红外布防系统,当危险区域有人擅自闯入,系统会及时报警。具体流程图如下:

下面工艺流程包含有毒气体探头和可燃气体探头数据集中监测、记录、报警、查询。同时引入罐区红外布防系统,当危险区域有人擅自闯入,系统会及时报警并记录。同时接入火灾报警系统,同时集成布防、火灾、有毒可燃气体监测系统。具体流程图如下: